Il

sistema di iniezione elettronica diesel denominato UNIJET è nato da un progetto

della Marelli iniziato nell’anno 1987, acquisito poi dal centro ricerche Fiat

di Bari, il sistema viene messo a punto e provato su vettura nel 1992, il

progetto viene trasferito al gruppo Bosch per la definitiva industrializzazione

nell’anno 1994, le prime vetture con impianto Unijet Common Rail vengono

commercializzate nel 1997.

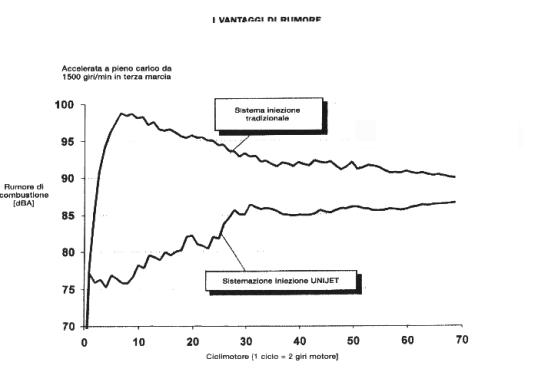

I

vantaggi si possono dedurre dalla tabella di figura.

Come

si può vedere si ha, rispetto ad un motore con pompa rotativa un incremento di

potenza e una diminuzione di consumo apprezzabile.

Questo

si traduce anche in una notevole riduzione di emissioni dannose (soprattutto

fumosità) e altro vantaggio ad una notevole riduzione del rumore generato dal

motore.

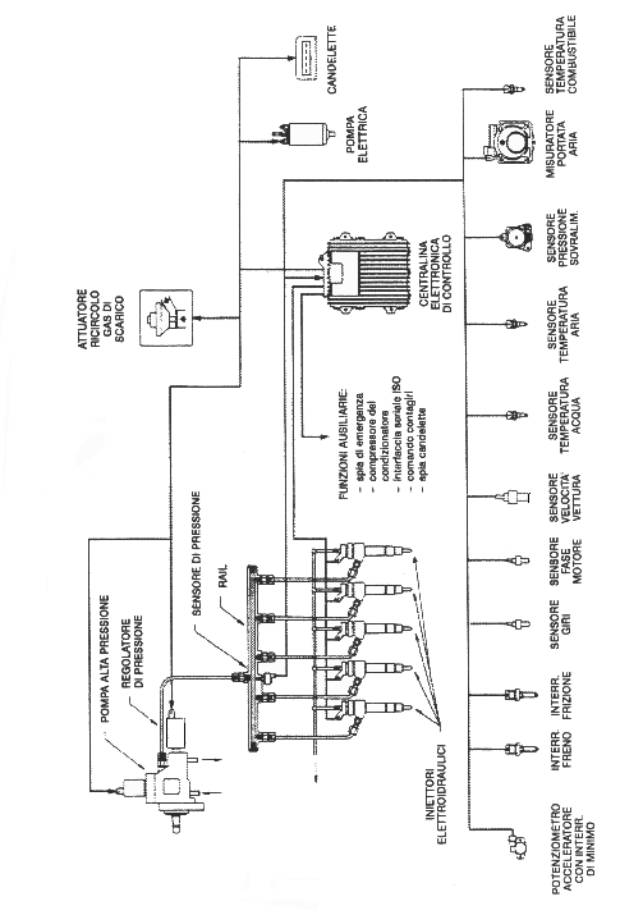

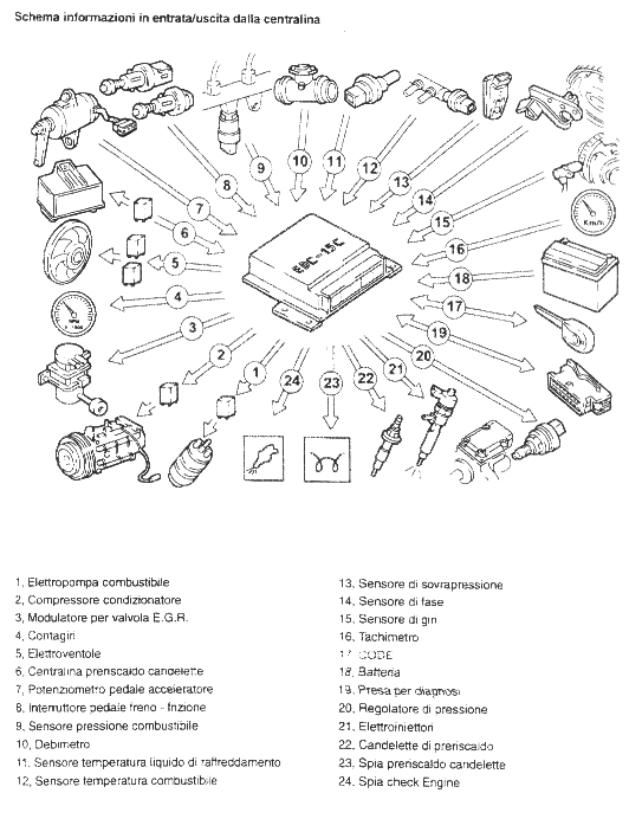

Il

sistema di iniezione ora è diventato un impianto del tutto simile all’iniezione

benzina, sono stati utilizzati gli stessi sensori per la lettura dei parametri

motoristici (temperatura acqua, quantità aria aspirata, sensore di giri e

sensore di albero camme) e di altri sensori per completare le informazioni

necessarie alla centralina di controllo motore.

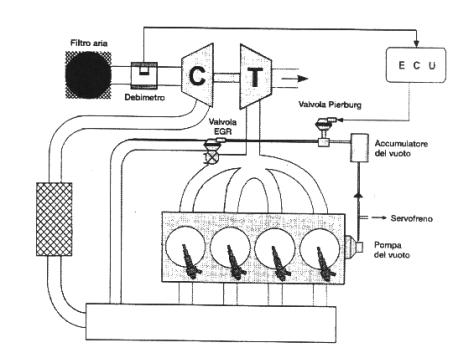

Schema a blocchi dell’impianto completo Common Rail

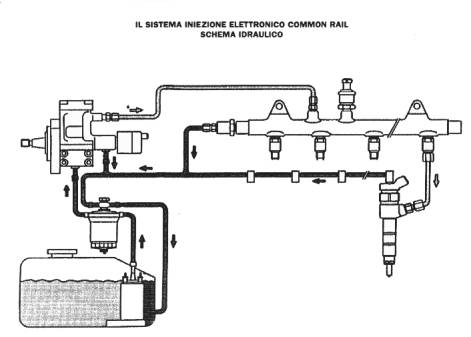

Vediamo ora le varie parti che compongono l’impianto idraulico.

·

Pompa elettrica d’innesco nel serbatoio, fornisce una pressione di circa 1,5 – 2 bar per alimentare la pompa ad alta pressione.

·

Pompa meccanica ad alta pressione.

·

Regolatore di pressione sulla pompa meccanica.

·

Accumulatore comune (Common Rail)

·

Iniettori elettro idraulici.

·

Sensore di pressione carburante.

·

Centralina di comando.

Il carburante viene portato

dal serbatoio alla pompa ad alta pressione, poi al flauto, distribuito ai vari

iniettori, il gasolio in eccedenza viene riportato nel serbatoio dal tubo di

ritorno.

Come

vanno i vari flussi si può vedere nel disegno a fianco.

Le

frecce chiare indicano gasolio ad alta pressione (mandata), le frecce nere

gasolio a bassa pressione (ritorno in serbatoio e mandata dalla pompa di

innesco)

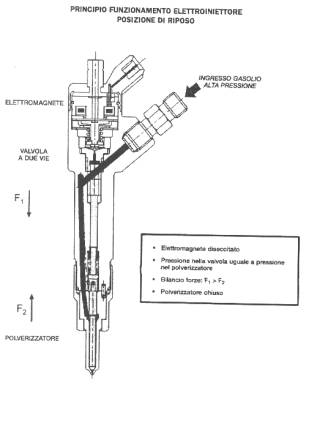

Le

pressioni sopra e sotto lo spillo si equivalgono e lo spillo rimane chiuso.

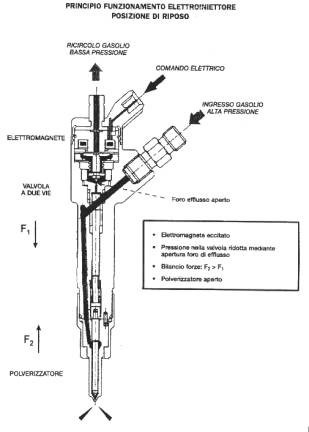

Al

momento dell’eccitazione da parte della centralina, nel volume di controllo

viene abbassata la pressione, viene a mancare l’equilibrio di pressione e lo spillo si apre, nel momento in cui viene a mancarel’eccitazione si chiude lo scarico nel volume di controllo, la pressione si riequilibra e lo spillo si chiude.

Nella figura qui sotto sono rappresentati i vari tempi e relativi ritardi impiegati per eccitare l’elettromagnete dell’iniettore (ET), il tempo impiegato dalla valvola pilota ad aprirsi, e dal tempo effettivo di apertura dello spillo, in questo caso rappresentato dal tempo TAS .

Diagramma del tempo di

iniezione visto con l’oscilloscopio e letto direttamente tra i due piedini

dell’iniettore.

Questa

lettura deve essere fatta sui terminali dell’iniettore, perché all’interno

della centralina viene fatto passare anche il filo positivo di alimentazione

dell’iniettore per avere più energia al momento dell’attivazione, la tensione

viene alzata al momento dell'attivazione a valori attorno ai 60-70 volt sia

all'apertura che alla chiusura (vedi forma d'onda).

Come

si può vedere nella figura è presente un tempo di iniezione suddiviso in due

colpi, il primo è l’iniezione pilota, il secondo è il tempo di iniezione vero e

proprio.

Questo

modo di utilizzo permette una notevole riduzione della rumorosità del motore

dovuto allo scoppio del carburante nella camera di combustione.

La

riduzione come si vede nel diagramma è notevole avendo distribuito il

carburante in modo più graduale.

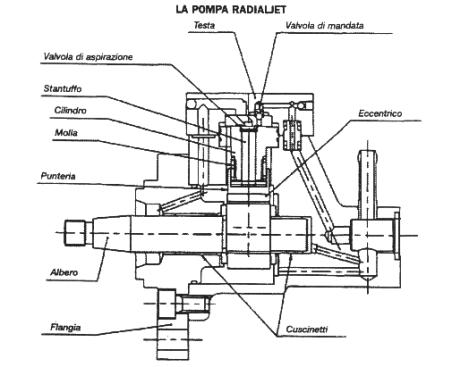

Pompa meccanica ad alta

pressione, utilizzata per portare la pressione del gasolio a valori che variano

da circa 150 bar fino a 1350 bar.

Pompa meccanica ad alta

pressione, utilizzata per portare la pressione del gasolio a valori che variano

da circa 150 bar fino a 1350 bar.

La

pompa è collegata all’albero della distribuzione, la pressione del carburante

però non dipende dal regime di rotazione come nelle vecchie pompe rotative, ma

viene controllata tramite un regolatore di pressione montato sulla pompa .

Nelle versioni su Mercedes e

Peugeot viene montata una elettrovalvola per escludere un pompante nelle

condizioni di bassa pressione per ridurre l'usura e il prelievo di potenza.

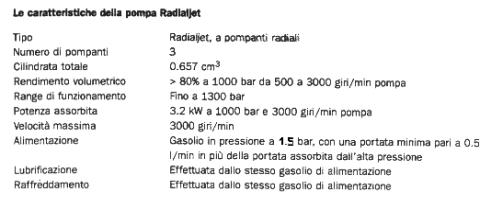

Queste

sono le caratteristiche meccaniche della pompa ad alta pressione.

Il comando

dell’elettrovalvola di regolazione della pressione dl carburante è fatto

tramite la centralina con comando a

onda quadra 12 volt con una frequenza di 200 hertz a cui viene variato in duty

cicle (comandi a PWM) permettendo alla centralina di effettuare delle

variazioni molto accurate (nel momento in cui viene aperto l’iniettore la

centralina non rileva la pressione per non effettuare letture sbagliate)

Il comando

dell’elettrovalvola di regolazione della pressione dl carburante è fatto

tramite la centralina con comando a

onda quadra 12 volt con una frequenza di 200 hertz a cui viene variato in duty

cicle (comandi a PWM) permettendo alla centralina di effettuare delle

variazioni molto accurate (nel momento in cui viene aperto l’iniettore la

centralina non rileva la pressione per non effettuare letture sbagliate)

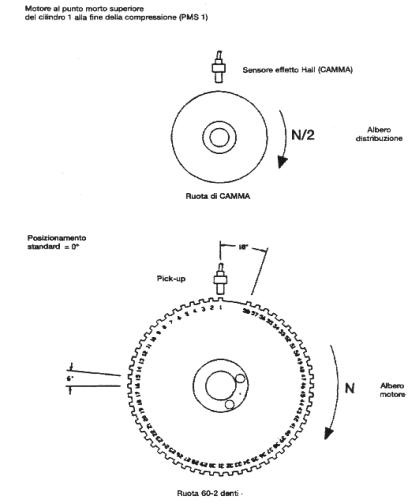

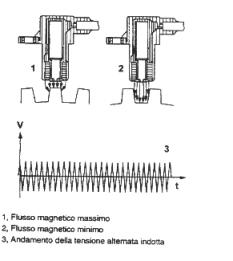

La lettura del segnale dei

giri è effettuata con un sensore magnetico su ruota fonica 60 denti meno due

(58 tacche )

Posizionato sull’albero motore o su una puleggia ad esso collegata.

Il segnale che troveremo sarà quello di figura con la mancanza di due impulsi nelle tacche vuote.

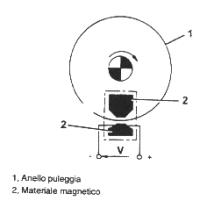

Il segnale della fase è letto utilizzando un sensore ad effetto hall sulla distribuzione .

Il segnale che dobbiamo trovare è un impulso ad onda quadra quando il pistone numero uno si trova al punto morto superiore alla fine della compressione.

In figura sono rappresentate sull’oscilloscopio le due tracce rilevate con l’oscilloscopio su sensore dei giri canale B (traccia in basso) e sul sensore di fase canale A (traccia in alto)

Circuito aspirazione aria

Con incorporato anche il lettore della temperatura aria.

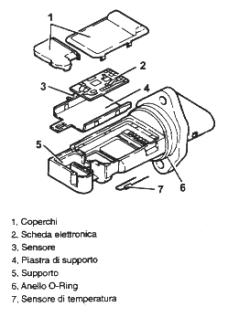

Nella figura a fianco si può vedere lo spaccato dell’interno del sensore.

In figura è rappresentato il circuito interno del sensore di flusso aria.

I segnali che dobbiamo trovare sono i seguenti:

Piedino 1, segnale sensore temperatura aria tensione di circa 2,5 volt con aria a 30 gradi all’aumentare della temperatura aria la tensione deve scendere di valore.

Piedino 5 segnale sensore flusso aria deve variare da circa 900 – 1100 millivolt con motore spento e chiave su marcia fino a circa 4,5 con motore al massimo della sua aspirazione(si raggiunge solo su strada con motore sotto carico e turbo inserito).

Con il motore al minimo e a regimi medi il sensore rileva anche le aperture della valvole di aspirazione, vedi il segnale rilevato con l’oscilloscopio sul sensore di flusso aria piedino 5.

Sensore di pressione

dell’aria nel collettore di aspirazione, informa la centralina per regolare la

pressione del carburante e la durata dell’iniezione.

In

figura viene rappresentata la curva che si rileva sul sensore in fase di

accelerazione (non ci sono brusche variazioni perché nel motore diesel non

esiste la valvola a farfalla come sul benzina)

Il

sensore temperatura combustibile viene utilizzato per leggere la temperatura

del gasolio e attivare le resistenze di riscaldamento nel caso che la

temperatura scenda sotto i 6 gradi per poi staccarle quando il carburante

raggiunge i 15 gradi.

E’

una resistenza NTC e il valore di tensione che dobbiamo leggere ai suoi capi

varia a seconda della temperatura

circa

3,5 volt con 6 gradi

circa

2,5volt con 30 gradi.

La pressione del carburante

viene rilevata per permettere un controllo feed – back con il regolatore per

ottenere una quantità iniettata di carburante correttamente calcolata dalla

centralina di iniezione.

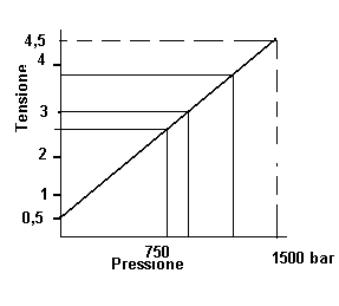

I

valore di tensione che dobbiamo leggere ai sui capi sono quelli rappresentati

nel diagramma qui a fianco.

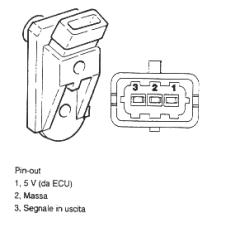

Il

sensore ha tre fili:

Positivo 5 volt

Negativo

Segnale variabile in funzione della pressione

carburante

Nella figura viene

rappresentato il segnale letto sul sensore di pressione gasolio con l’oscilloscopio digitale nella

condizione di motore in moto ed effettuando delle brusche variazioni di

acceleratore.

Nella figura viene

rappresentato il segnale letto sul sensore di pressione gasolio con l’oscilloscopio digitale nella

condizione di motore in moto ed effettuando delle brusche variazioni di

acceleratore.

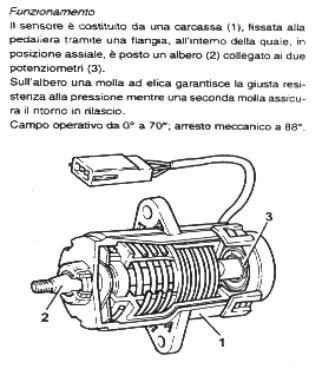

Il potenziometro dell’acceleratore è doppio per assicurare una funzionalità anche in caso di aviaria di una pista.

Viene alimentato con i cinque volt dalla centralina.

Ai capi dei due cursori dobbiamo trovare:

una tensione variabile da circa zero volt con acceleratore in posizione di riposo fino ad una tensione di circa 4,5 volt nella prima pista e a circa 2,5 volt nella seconda pista nella posizione di massima apertura.

La tensione deve variare in modo progressivo senza buchi o fluttuazioni improvvise dovute a pista sporca o a micro fratture sulla pista stessa.

Nel disegno in basso è visibile il collegamento interno dei due potenziometri e la disposizione dei terminali sulla spinetta del sensore.

Sensore

temperatura acqua.

Resistenza

NTC.

Segnale

da rilevare ai capi del sensore:

Circa

3 volt con temperatura acqua a 0 gradi

Circa

0,6 volt con temperatura acqua a 90 gradi.

Per

ridurre gli Nox viene utilizzato il riciclo dei gas esausti EGR.

E’

comandato da una valvola modulatrice pilotata dalla centralina in base ai

parametri letti dalla centralina.

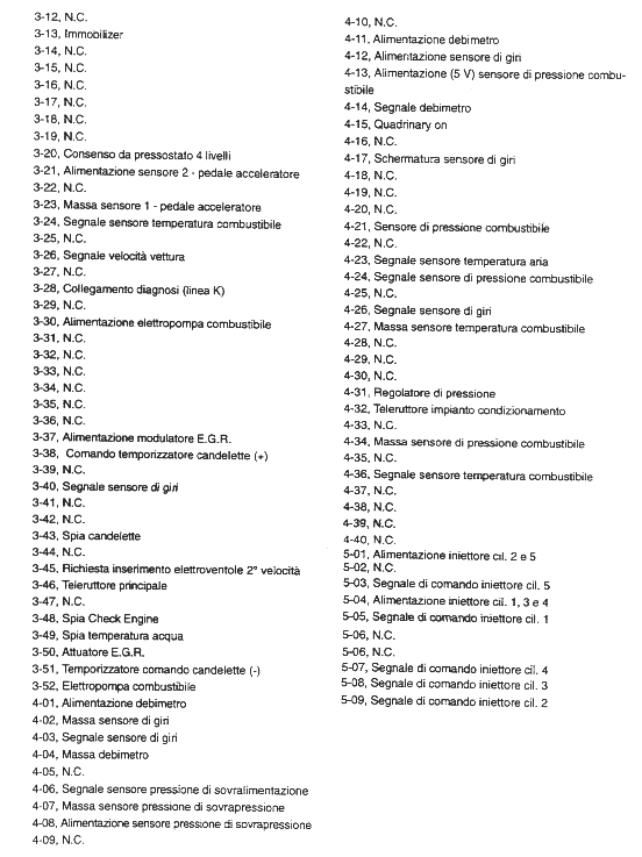

Schema a blocchi

dell’impianto.

Collegamenti dei piedini sulla centralina.